安全(?)在庫

発注量 = 在庫調整期間の消費量 −(現在の在庫量+受注残)+ 安全在庫

安全在庫 = 安全係数 × 使用数量の標準偏差 × √(発注リードタイム+発注間隔)

中小企業診断士ならおなじみ、定期発注方式の際の発注量の公式。丸覚えした方も多いでしょう。

企業の中でも、生産管理実務を担当される方はご存知かと思います。

でも、なんでこんな式なのか?

前者は、時間経過に対応した在庫推移を書いて式化すれば簡単に導出できますね。

(図は書きませんが、現在庫 − 受注(引き当て)残 +今回発注量 = 在庫調整期間の消費量 + 安全在庫 ということが分かれば、移項して発注量の公式になります。)

後者ですよね、よく分からないのは。テキスト制作ついでに整理してみました。

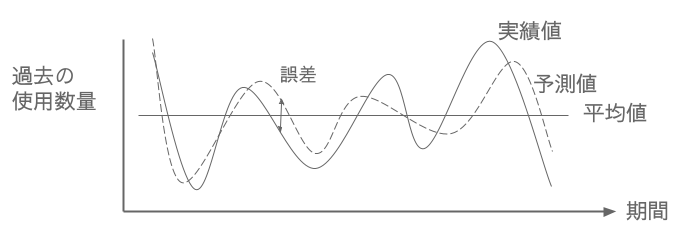

図のように、これまでの販売予測と実績には誤差がある。

次期の発注量算出で消費量予測を使ったものの、予測の誤差分は安全を見ておきたい、という話。

数量は過去並にばらつきを持つとして、√分散=標準偏差 分を日々の誤差範囲として捉える。

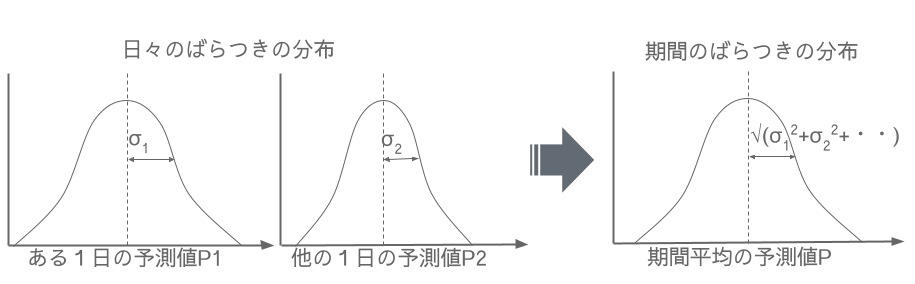

これからの毎日が平均的にこの分布の誤差を持つと考えると、分散の加法性を利用して(式の上では、1日目の誤差+2日目の誤差+・・・となっていくが、毎日が同じ分布だとみなすので)、二乗和は「分散 × 日数」。

この平方根を取れば、期間全体の誤差となる。

つまり、標準偏差 × √(発注リードタイム+発注間隔)ということですね。

まあ理屈は分かったけど、あくまで日常的な需要予測のばらつきの話であって、突発的な変動は考慮されていない話なので現実には使えません。

考え方を理解すること自体は意味がありますが、現実には予測そのものが大きな変動を持っていて(天災やコロナとか、はたまた理由のない受注急増とか)、予測の精度の話ではないのに、その分を安全在庫で考えようとしてしまうとうまくいきませんね。

実務的には、発注量の公式の各項や、もしくは公式にはないけど計算に影響する因子の中で、自助努力が可能な、たとえばLT短縮・品番削減・柔軟な仕掛り品の活用あたりを頑張るしかないかなと思ったりします。